高炉炉体结构(炉墙)是由炉壳、冷却器和耐火内衬三部分组成。内衬主要作用是直接抵抗冶炼过程中机械、热力和化学的侵蚀,以保护炉壳和其他金属结构,减少热损失,并形成一定的冶炼空间即炉型。炉壳起密封渣、铁、煤气的作用,并承担一定的建筑结构的任务。冷却器用来保护内衬、炉壳,其布置轮廓在很大程度上决定着操作炉型。

高炉炉衬用耐火材料

高炉在冶炼过程中,内部温度可高达2000℃以上,而且从上往下,炉内的温度分布不均,为了使炉内的反应保持物理和化学上的稳定,高炉用耐火材料总体上应达到以下要求:在高温下,不熔化、不软化、不挥发;同时应具有能在高温、高压条件下保持炉体结构完整的强度;必须能承受炉内温度变化的热冲击以及物料下降和气体上升带来的磨损;同时还必须具有对铁水、炉渣和炉内煤气等的化学稳定性。

炉喉用耐火材料

炉喉起保护炉衬的作用,此部位主要受高炉来料的直接冲击和摩擦,工作温度在400~500℃,常用的为致密粘土砖和高铝砖,有些单位为了增加使用寿命,也会选择用铸钢砖进行保护。

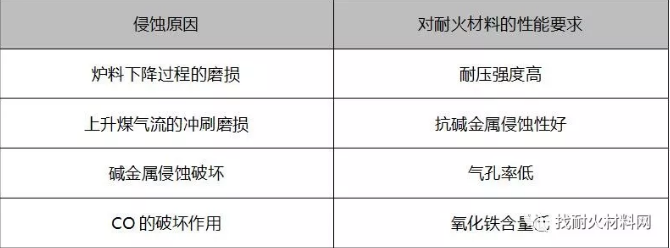

炉身上部和中部

炉身上部和中部主要是受到布料和炉料下降带来的机械冲刷和随上升气流而在此聚集的碱金属所产生的化学侵蚀。炉身中部温度波动较大,因些需要采用抗热震性能好的耐火材料。常采用的耐火材料有粘土砖、高铝砖、硅线石砖、致密粘土砖等。

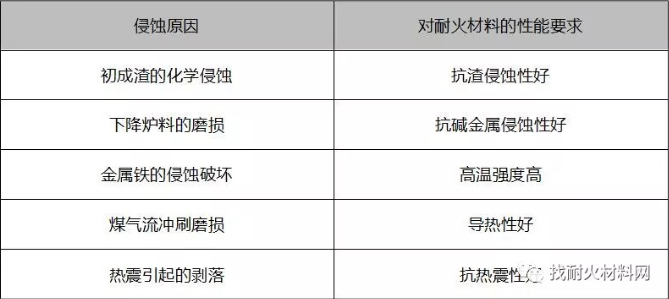

炉身下部和炉腰用耐火材料

炉身下部到炉腰的砖衬,既受到下降炉料和上升高温高压煤气的磨损以及温度变化引起的热冲击,又受高FeO高碱度初渣的化学侵蚀,工作温度在1400~1600℃。常用的耐火材料有铝炭砖、碳化硅砖、热压小块炭砖及半石墨化碳化硅砖等。还有一些价格稍高的氮化硅结合碳化硅砖在高炉炉身下部使用。

炉腹用耐火材料

炉腹连接着炉腰和炉缸,炉腹的温度高达1600~1650℃,同时炉腹部位还要受到高炉煤气流的冲刷磨损及高温的破坏作用,做为高炉.易损坏的区域之一,为了提高炉龄,许多高炉在炉腹部位都使用了冷却壁技术,通过水冷却壁,可以在砖衬表面形成渣皮,起到保护炉衬的作用。常使用的耐火材料有高铝砖、铝炭砖、半石墨化碳-碳化桂砖、热压小块炭砖、Si3N4结合SiC砖等。

炉底用耐火材料

高炉炉底长期处于高温和高压条件下,工作条件极其恶劣,根据高炉停炉后炉底破损状况和生产中炉底温度检查表明,炉底的使用寿命是影响高炉寿命的决定性因素。炉底破损可分为两个阶段:在开炉初期是铁水渗入将砖漂浮起来而形成平底锅形深坑,第二阶段是熔结层形成后的化学侵蚀。

炉缸用耐火材料

炉缸是指高炉风口附近及以下部分,沿炉缸不同高度有铁口、渣口和风口。炉缸下部是盛放渣铁水的地方,其工作条件与炉底上部相近。炉缸上部的风口带,是整个高炉.高温度区域,表面温度达1300~1900℃。

炉缸和炉底的工作条件要求这部分砖料必须具有荷重软化点高,抗碱强度高,热导率高,耐压强度高,透气度低,抗铁水熔蚀性好,抗渣性及抗氧化性强的特点。

常用的有三种,大块炭砖结构、小块炭砖结构和陶瓷杯结构,陶瓷杯结构里用到的有粘土砖、莫来石砖、刚玉质大型预制件、刚玉莫来石质,国内陶瓷杯砖常用的是塑性相复合刚玉砖、微孔刚玉砖、刚玉-莫来石砖、刚玉-碳化硅砖等。

高炉修补用耐火材料

高炉炉衬用耐火材料的损毁机理主要分为碱金属侵蚀、氧化铁的侵蚀、热应力的破坏作用、热震的破坏作用。实际上,从炉子烘炉开始,耐火炉衬就开始遭到破坏。在生产过程中,炉衬因受到炉料磨损、含尘气流冲刷等机械力的作用,以及受到高温热力的作用和其他特殊性质的破坏作用而不断损毁。这时候就造成高炉炉衬部分好部分损坏严重的情况,这时就需要进行修补。

高炉修补常用的方法有喷补法、压入修补法和压力灌浆法。

压入法修补常用的是水性结合材料和以酚醛树脂为结合中剂的材料。水性结合材料主要由水玻璃、水泥、磷酸盐结合而成,其主要化学成分为Al?O?、Fe?O?、K?O+Na?O、SiC,水性结合材料粘接强度较高,但在修补时炉衬温度高,水分迅速蒸发,修补层容易发泡脱落,导致修补处不致密,易剥落。以酚醛树脂为结合剂的材料,大多由矾土、焦宝石、炭素等组成,如日本住友公司的酚醛树脂结合修补料,其主要的化学成分为Al?O?、SiO?、SiC或MgO、SiC、固定碳;以热塑性酚醛树脂结合的修补料,其主要的化学成分为Al?O?、SiO2、Fe?O3、K?O+Na2O、TiO?。硬质压入修补料的主要原料采用焦宝石、矾土、黏土、碳化硅、炭素材料。

您有1条询盘信息!

您有1条询盘信息!

当前位置:

当前位置:

扫一扫了解更多

扫一扫了解更多